راهکارهای افزایش کیفیت ساب در عملیات فرآوری سنگ

محمد يوسف صديقي

عامل توسعه خوشه صنعتي سنگ اصفهان

منبع : کتاب دهم راهنمای سنگ ایران ( 1388 )

1- مقدمه

ساب و صیقلی کردن (polishing) ، رایج ترین روش فرآوری سنگ است و بیش از سایر روشهای فرآوری باعث بهبود خصوصیات تزئینی و بیانگر زیبایی های ذاتی سنگ های طبیعی می شود. این عملیات باعث به حداکثر رسیدن صافی سطح و درخشش عالی سطح سنگ می شود.ساب سنگ، مقاومت سنگ در برابر خوردگی شیمیائی را افزایش میدهد چرا که باعث بسته شدن خلل و فرج سنگ شده و از تجمع مواد خورنده و آلودگی های جوی در این روزنه ها جلوگیری می کند. سنگ های ساب خورده، بهداشتی بوده ، قابل تمیز کردن هستند و نگهداری آنها آسان است.

سنگهای طبیعی مانند گرانیت، مرمریت، چینی، تراورتن و مرمر قابلیت ساب و صیقل بالائی دارند و می توان از آنها در کف و نمای داخلی و خارجی ساختمان ، بناهای یادبود و کارهای تاریخی استفاده کرد.

تفاوت اصلی بین گرانیت با سایر سنگهای آهکی در این است که گرانیت یک سنگ آذرین (آتشفشانی) است و جزء سنگهای سخت می باشد در حالیکه سایر سنگها نظیر مرمریت و چینی از دگرگون شدن سنگ آهک بوجود آمده اند و جزء سنگهای نرم می باشند .

قواعد کلی ساب و صیقلی کردن هر سنگ طبیعی، صاف کردن سطح سنگ بوسیله استفاده متوالی از ساینده هائی با مش ریز است تا حدیکه درخشش عالی در سطح سنگ طبیعی حاصل شود.

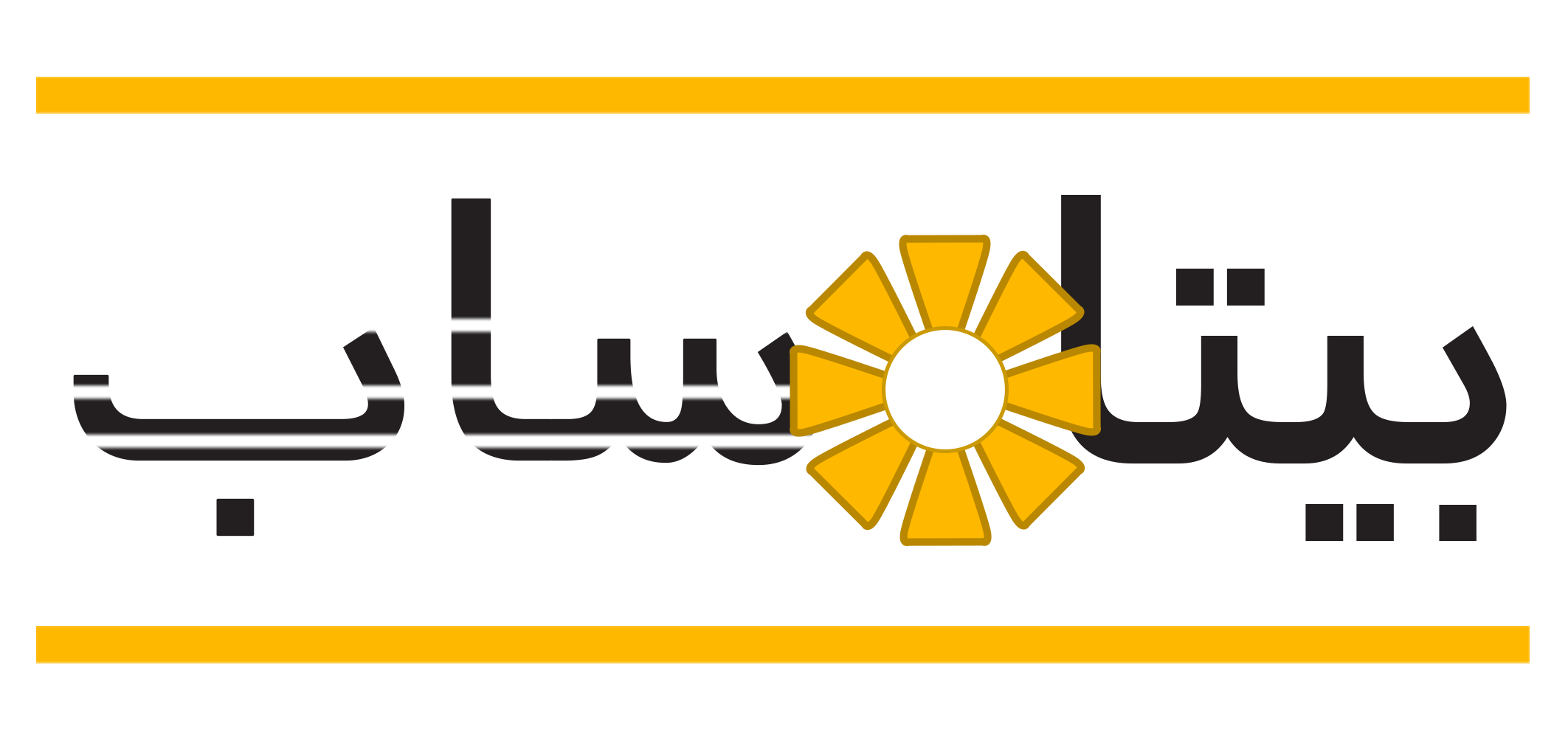

یک قطعه سنگ صیقلی شده قادر به بازتاب نورهای تابیده شده به سطح آن می باشد(شکل1).

سطح ناصاف دارای ناهمواریهای سطحی است که قادر به بازتاب منظم نورهای تابیده شده به سطح آن نیست در نتیجه بیننده، درخشش قطعی و کاملی را نمی بیند. (شکل 2)

در روشهای قدیمی ساب سنگ، از واکس جهت جلا و درخشش دادن به سطح سنگ استفاده می شد. واکس زدن، درخشش طبیعی سنگ را نشان نمی داد و به عنوان یک روش مصنوعی روی سطح مرمریت بکار می رفت تا یک درخشش مصنوعی به سنگ بدهد(شکل3). وقتیکه واکس پاک می شد سنگ مات دیده می شد و این عمل یک جلای موقتی و زودگذر را به همراه داشت .

جهت دستیابی به یک ساب و صیقل خوب و پایدار روی سطح گرانیت و سایر سنگها، الزامی است که ناهمواریهای های سطح سنگ صاف شود به طوری که نور تابیده شده به سطح سنگ ، بازتاب منظمی داشته باشد .

2- معرفی ساینده ها ( abrasives )

در گذشته پودر های سیلیکون کاربید به کمک یک صفحه فولادی دوار (بشقابی فولادی ) جهت سایش و صیقلی کردن سنگ استفاده می شد. فشار وارده صفحه فلزی روی ذرات سیلیکون کاربید باعث سایش سنگ می گردید و آب نقش مایع خنک کننده را ایفا می کرد. بعد از اینکه عملیا ت صاف کردن سطح سنگ با استفاده از سیلیکون کاربید با مش 400 به اتمام رسید از یک بشقابی مسی به همراه سیلیکون کاربید با مش 800 تا 1000 استفاده می شد . ساب نهائی با آب بندی سطح صاف شده به کمک بشقابی اکسید قلع یا سرب انجام می گردید. عمل آب بندی ، جلا و درخشش بالائی به سنگ می داد.

روش فوق الذکر دارای اشکالات زیر بود:

1. فرآیند فرآوری نسبتا آهسته بود.

2. مقدار زیادی از ساینده ها بدون انجام کار مفید از بین می رفت.

3. سرب نرم یک لایه نازک روی سطح سنگ شکل می داد(مانند واکس) واگر این سنگ ساب خورده در نمای خارجی ساختمان یا بناهای یادبود استفاده می شد، ساب و صیقل سنگ در اثر باد و گردو غبار از بین می رفت .

امروزه در بیشتر کارخانجات فراوری سنگ جهان از ساینده های جدیدی جهت سایش و صیقلی کردن سنگهای طبیعی استفاده می شود.این ساینده ها، ماربل و گرانیت را خیلی سریعتر و با هزینه کمتر صیقلی می کنند. استفاده از سمباده های جدید اقتصادی تر بوده و بهره وری سایش و صیقلی کردن سنگ را بالا برده است. بیشتر انواع سمباده ها از پودر سیلیکون کاربید سفت شده در یک باند منیزیتی ساخته شده اند.

انواع مواد ساینده مورد استفاده در سمباده ها عبارتند از:

1) سیلیکون کاربید 2) اکسید آلومینیوم 3) کوارتز 4) نیترات بور 5) سولفات آلومینیوم

سمباده ها از مواد ساینده به همراه سیمان یا رزین مخصوص به نام باند نگهدارنده تشکیل شده اند .

باند های نگهدارنده سمباده ها عبارتند از:

1) باند نگهدارنده سمباده های منیزیتی نوعی سیمان صنعتی به نام sorel sement می باشد.

2) باند نگهدارنده سمباده های سینتتیک(synthetic) از جنس رزین پلی استر می باشد.

3) باند نگهدارنده سمباده های پولیش دهنده(اسیدی) از جنس رزین پلی استر یا ایجاد ترکیب گرمائی- القائی می باشد

موارد مصرف سمباده ها بر اساس جنس آنها مطابق جدل زیر می باشد:

| نوع سنگ

نوع سمباده |

گرانیت(سنگهای سخت) | مرمریت، چینی، تراورتن ومرمر(سنگهای نرم) |

| سمباده منیزیتی | از شماره 16 الی 1500 | از شماره 16 الی 320 |

| سمباده سینتتیک | پولیش دهنده lux | از شماره 360 الی 1200 |

| سمباده اسیدی | مصرف ندارد | جهت پولیش نهائی |

سمباده های پولیش دهنده از نظر شماره گرید ساینده ها به شرح زیر می باشند:

1500-1200-1000-800-600-400-360-320-280-220-180-150-120-100-80-60-46-36-30-24-20-16

شماره بندی فوق بر اساس مش دانه های ساینده استفاده شده در هر سمباده می باشد.

مراحل اصلی فرآیند ساب با توجه به مصرف سمباده ها مطابق جدول زیر می باشد :

| نوع عملیات | شرح عملیات | شماره سمباده مورد استفاده | |

| 1 | کالیبره کردن

(calibration) |

یکنواخت کردن ضخامت سنگ توسط الماس | الماسه (Diamond) |

| 2 | سایش

(grinding) |

یکنواخت کردن سطح وبرداشتن خطوط بجا مانده روی سنگ توسط قله بر و کالیبره | از شماره 16 الی80 |

| 3 | بستن خلل وفرج

(closing of porey) |

بستن سوراخهای ریز موجود درسطح سنگ | از شماره 120 الی 220 |

| 4 | صاف کردن

(honing) |

صاف کردن سطح سنگ | از شماره 280الی400 |

| 5 | پیش پرداخت

(per-polishing) |

آماده سازی سنگ جهت پولیش نهائی و از بین بردن خشهای ریز بجا مانده از سمباده های قبلی | از شماره 600الی1500 |

| 6 | صیقلی کردن

(polishing) |

ایجاد براقیت و جلا روی سطح سنگ | سمباده luxدر گرانیت و سمباده اسیدی در مرمریت و تراورتن |

3- معرفی هدهای ساینده

گرانیت جزء سنگهای سـخت می باشد لذا جهت سایش و صیقلی کردن آن به هدهای ساینده و صیقلی کننده ویژه ای احتیاج دارد .

قاعده کلی کار هدها این است که فشار تماس بین سطح سنگ و سمباده را افزایش می دهند بطوریکه سمباده ها می توانند سنگ را با سرعت بیشتری بسابند.

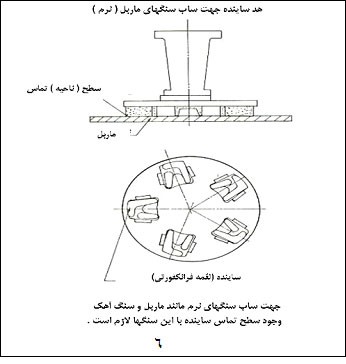

امروزه هد های نوسانی(PLANETARY HEAD ) و هدهای ماهوارهای(OSILLATING HEAD ) در صنعت سنگ جهت ساب گرانیت مورد استفاده قرار می گیرند.

هدهای نوسانی از 2 ، 4 یا 6 سمباده دوار تشکیل شده اند که حول محور سمباده نوسان دارند . سایش سنگ نتیجه حرکت نوسانی هد وایجاد تماس بین سطح سنگ و ساینده در یک خط می باشد.(تماس خطی).(شکل 4) افزایش فشار ثابت روی سنگ بسیار زیاد است بطوریکه سبب جدایش و تفکیک زایده ها از روی سطح سنگ می شود .

هدهای ماهواره ای دارای یک سری سمباده هائی است که علاوه بر چرخش پیرامون محور مرکزی هد ، حول محور خودشان نیز می چرخند . ( شکل 5 ) . در این هدها ، سمباده با یک شیب کوچک قرار دارد بطوریکه یک شکل مخروطی بوجود می آورد و این عمل باعث ایجاد تماس سنگ و سمباده در یک خط می باشد ( تماس خطی ) . به دلیل تماس خطی ، فشار معین بالا با سرعت سایش بالا همراه می گردد . این عمل می تواند باعث افزایش سرعت ساب گردد.

هر دو سیستم فوق روشهای موثری در سایش و صیقلی کردن گرانیت هستند . هدهای ماهواره ای به علت سرعت چرخش بالاتر سمباده ها و شوک های ثانویه روی یاتاقانها ، دارای هزینه های نگهداری و استهلاک بیشتری هستند . هدهای نوسانی ، هزینه نگهداری کمتر و بهره وری بیشتر در مصرف انژی برق دارند .

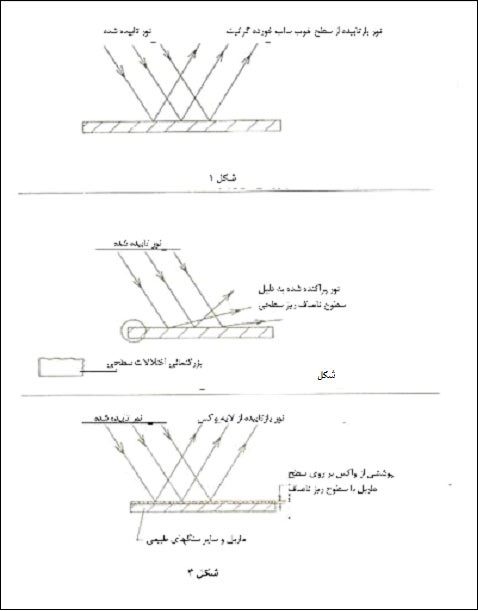

برای صیقلی کردن سنگهای نرم ، نباید تماس خطی بین سنگ و سمباده برقرار شود زیرا باعث فشار زیاد روی سنگ و سایش بسیار شدید بر روی سطح سنگ می شود لذا جهت سنگهای نرم از هدهای نوسانی و ماهواره ای استفاده نمی شود . در عوض از هدهائی که تماس سطحی بین سنگ و سمباده برقرار می کنند استفاده می شود . جهت سایش سنگهای نرم بیشتر از لقمه های فرانکفورتی استفاده می شود .

4 – عوامل موثر بر کیفیت ساب

1- 4 نوع سنگ :

شناخت نقاط ضعف و قوت سنگ و اطلاع از میزان سختی آن باعث تنظیم سایر عوامل موثر در کیفیت ساب توسط اپراتور دستگاه می گردد .

2- 4 نوع دستگاه ساب :

فرسودگی و استهلاک ماشین ساب باعث پائین آمدن کیفیت ساب محصول نهائی می شود .

3- 4 تنظیمات مکانیکی دستگاه ساب :

تنظیم درست فشار هدها ، سرعت نوار ساب ، تعداد رفت و برگشت هدها سبب دست یابی به یک ساب خوب می باشد .

4- 4 فشار هدهای نگهدارنده سمباده ها :

فشار سایش ، سرعت از بین بردن ضایعات سطحی را تعیین می کند . اعمال فشار بیش از حد باعث سوختگی سطح سنگ ، ایجاد خشهای سطحی ، شکست پلاک سنگها و یا شکستن سمباده ها می شود . معمولا گرانیت های سخت مانند گرانیت قرمز در مقایسه با گرانیتهای نرم مانند گرانیت سیاه ، نیازمند فشار بیشتری هستند . فشار همچنین به عوامل دیگری ازقبیل سرعت حرکت نوار نقاله ، سرعت پل ، نوع ماشین و نوع ساینده بستگی دارد .

5- 4 سرعت نوار دستگاه ساب :

کیفیت ساب و سرعت تولید ، به سرعت نوار دستگاه ساب و تعداد رفت و برگشت پل بستگی دارد . سرعت نوار باید در حدی محدود شود که ساب مورد قبول و تمیزی داشته باشیم . سرعت بیش از اندازه باعث ایجاد ساب نامناسب و وجود نشانه های خش بر روی سنگ و مات بودن سطح سابیده شده می شود .

6- 4 نوع سمباده :

با توجه به مطالعات و پیشرفتهای حاصل شده ، سمباده های فرانکفورتی جهت تراورتن و ماربل و سمباده کشوئی 14 و 17 سانتی جهت گرانیت مناسب می باشند .

7- 4 ترکیب چیدمان و کیفیت سمباده های مصرفی :

یکنواخت کردن سطح گرانیت توسط سمباده های زبر در مرحله اولیه بسیار حائز اهمیت است و کیفیت ساب کاملا به کیفیت یکنواخت سازی سطح اولیه بستگی دارد . بسیاری از اوقات ، اپراتورها این مرحله را فراموش کرده و بر استفاده از ساینده ها جهت دستیابی به سطح با درخشش و جلای بالا متمرکز می شوند ، که این کار کمکی به آنها نمی کند مگر اینکه مرحله سایش و بسته شدن خلل و فرج گرانیت به خوبی انجام می شود .

لازم به ذکر است طول عمر ساینده و در نتیجه هزینه سایش در هر متر مربع معیار بسیار مهمی در ارزیابی عملکرد ساینده ها می باشد . ساینده های خیلی سخت که هزینه سایش در هر متر مربع آنها پائین است ممکن است سرعت تولید مورد نیاز را در مراحل ساب و صیقلی کردن نداشته باشند و لذا باعث کاهش بهره وری و قدرت تولید می شود از این رو هنگام ارزیابی عملکرد ساینده ها بایستی همچنانکه هزینه سایش در هر متر مربع مورد توجه قرار می گیرد ، به سرعت تولید نیز توجه شود . برای دستیابی به نتایج مطلوب می باید انتخاب ساینده از نظر زبری و نرمی بطور ماهرانه انجام شود و اپراتور دستگاه ساب بایستی درک و فهم درستی از انواع سنگهای طبیعی و در جات مختلف سمباده ها با توجه به سطح برش خورده توسط قله بر یا اره داشته باشد .

8- 4 ترکیب آب مصرف شده و میزان آن :

آب کافی جاری جهت عملیات سایش و صیقلی کردن بسیار مورد اهمیت است . رساندن آب زیاد در فرآیند ساب باعث داشتن یک سطح سنگ خوب و جلوگیری از بروز سوختگی و خش در سطح سنگ می شود . لازم به ذکر است در مراحل پایانی فرآیند ساب ، تامین آب تمیز از درجه اهمیت بیشتری برخوردار است . استفاده از آب تصفیه نشده و گل آلود در مراحل پایانی عملیات ساب ( هدهای آخر) باعث ایجاد خشهای ریز روی سطح سنگ و در نتیجه ساب مات می شود .

در جدول زیر جزئیات روش استفاده از ساینده ها برای سنگهای سخت و نرم بیان گردیده است .

| شرح | گرانیت و سنگهای سخت | ماربل ، سنگهای آهکی و سایر سنگهای نرم |

| خصوصیات | سنگی آذرین است ( سنگ سخت) | از آهک دگرگون شده تشکیل شده است .( سنگ نرم) |

| اصول علمی سایش و صیقلی کردن | استفاده از فشار معین بالا بوسیله تماس خطی بین سطح سنگ و ساینده | استفاده از فشار معین پائین بوسیله تماس سطحی بین سطح سنگ و ساینده |

| انواع سیستم های

مورد استفاده |

الف – هدهای نوسانی ((PLANETARY HEAD مانند اصول حرکت ماهواره حول خورشید، سرعت سایش بالائی را به ساینده ها انتقال می دهند .

ب- استفاده از هدهای نوسانی (osillating head) جهت دستیابی به تماس خطی بین سطح سنگ و ساینده |

صفحات استفاده شده در سایش دارای اشکال مختلفی مانند فرانکفورتی ، قلوه ای (Kidney) ، مثلثی ( سه گوش) (Triangular) و… |

| فشار و سرعت | تنظیم فشار معادل 2-3 کیلوگرم نیرو بر سانتیمتر مربع و سرعت در حدود 450-400 دور در دقیقه | تنظیم فشار به میزان 3-2 کیلوگرم نیرو بر سانتیمتر مربع و سرعت 550-500 دور در دقیقه |

| جریان آب | جریان مناسب و کافی آب جهت جابه جائی گل ضایعات و خنک سازی سیستم ها لازم است . | جریان مناسب و کافی آب جهت جابه جائی گل ضایعات و خنک سازی سیستم ها لازم است . |

| جدول بهبود کیفیت ساب (POLISHING) | |

| روشهای بهبود کیفیت | علل عدم کیفیت |

| الف – بررسی شود آیا تمام ساینده ها از ارتفاع یکسانی برخوردارند .؟

ب- بررسی یاتاقانها و سایر قطعاتِ در معرض فرسایش و سائیدگی |

1 ) ساب مات و ضعیف به علت لرزش هد |

| الف – افزایش تعداد پاسها ( رفت و برگشت هدها)

ب- بررسی اسلب ها از نظر برش ناصحیح – کونیکی شده ( گوه ای شکل) ج- افزایش فشار د- استفاده از ساینده های زبرتر ه- در صورتی که سطح اسلب به طور کامل ساب نخورده است ، هد را از اسلب به اندازه یک سوم قطر هد بیرون بکشید و- کاهش سرعت نواردستگاه ساب |

2 ) نبود سایش در گوشه های سنگ ( ساب مات و ضعیف)

|

| الف – استفاده از ساینده نرمتر

ب- کاهش فشار ج- هد ممکن است از اسلب به اندازه بیش از یک سوم قطرش بیرون رفته باشد . |

3) نشانه های خش و خراش بدلیل شکست ساینده ها

( ساب مات ) |

| الف – بررسی ناهموار شدن یا فرسودگی میز کار

ب- بررسی ناهموار بودن یا خمیدگی استریپ گرانیت ج- حذف فاصله احتمالی بوجود آمده بین دو استریپ متوالی د- اگر اسلب متخلخل بوده و ساینده استفاده شده سخت است از ساینده نرمتر استفاده شود |

4) شکست پلاک طولی (استریپ) گرانیت در خط ساب که سبب باقیماندن خراش در سطح سنگ می شود(ساب مات) |

| الف – افزایش مقدار آب

ب – استفاده از ساینده های نرمتر ج- کاهش فشار |

5) نشانه های سوختگی

درسطح سنگ |

| الف -استفاده از آب تمیز

ب- تعویض ساینده های قدیمی و با کیفیت پائین ج- اطمینان از عدم خروج هد به اندازه بیش از یک سوم قطرش د- توقف ماشین،خشک کردن استریپ و بررسی تاثیرات هر هد بر روی سنگ وحذف ساینده هائی که ایجادخراش می کنند ه- تعمیر هد در صورت وجود لرزش بیش از اندازه و – بهبود نحوه تامین آب ز- استفاده از ساینده های نرم تر |

6) نشانه های خش و خراش در سطح سنگ |

| الف – تعدیل نوسانات پل ( در یک خط ماشین آلات ساب ) و در نهایت آهسته نمودن آن جهت اطمینان از سایش و صیقل صحیح

ب- بررسی قطر هد و خروج هد به اندازه یک سوم قطرش از لبه استریپ |

7 ) کناره های پلاک یا قطعه طولی (استریپ) با ساب مات |